Một trong những công cụ được các nhà quản lý vận hành hàng đầu áp dụng chính là phương pháp 5W1H trong sản xuất – khung tư duy giúp phân tích, định hướng, kiểm soát toàn bộ quá trình từ lập kế hoạch đến thực thi. Nhờ cách đặt câu hỏi thông minh – What, When, Where, Why, Who, How – doanh nghiệp có thể bóc tách từng khâu trong sản xuất, xác định rõ vấn đề, trách nhiệm, hành động cụ thể. Qua đó, hệ thống vận hành trở nên minh bạch, hiệu quả, có khả năng cải tiến liên tục.

1. Phân Tích Chi Tiết Các Yếu Tố 5W1H trong Sản Xuất

Phương pháp 5W1H trong sản xuất không chỉ là công cụ đặt câu hỏi mà còn là nền tảng giúp doanh nghiệp quản trị toàn bộ chuỗi giá trị. Sáu yếu tố này hỗ trợ doanh nghiệp xác định rõ mục tiêu, quy trình, con người, công nghệ, từ đó hình thành hệ thống sản xuất tinh gọn, có thể đo lường, cải thiện liên tục.

What (Cái gì)

Đây là câu hỏi nền tảng, giúp doanh nghiệp xác định rõ sản phẩm hoặc dịch vụ cần tạo ra, kèm theo các tiêu chuẩn, yêu cầu cụ thể. Việc xác định rõ “What” trong sản xuất giúp tránh tình trạng làm sai yêu cầu kỹ thuật, sản xuất dư thừa hoặc lãng phí nguyên vật liệu.

Ví dụ: Khi sản xuất bàn làm việc thông minh, doanh nghiệp cần xác định chi tiết: mặt bàn gỗ chống trầy, khung thép chịu lực, động cơ nâng hạ đạt tiêu chuẩn CE, khe đi dây gọn gàng, thời gian bảo hành tối thiểu 2 năm. Mỗi yếu tố đều ảnh hưởng trực tiếp đến chất lượng, trải nghiệm người dùng cuối.

When (Khi nào)

Yếu tố “When” giúp xác định thời điểm, tiến độ thực hiện của từng công đoạn trong quy trình sản xuất. Bằng việc xây dựng lịch trình cụ thể, doanh nghiệp có thể cân đối nguồn lực, đảm bảo năng lực sản xuất phù hợp với đơn hàng, năng suất lao động.

Ví dụ: Trong sản xuất khuôn ép nhựa, các mốc quan trọng gồm: nhập vật tư, thiết kế khuôn, gia công chi tiết, lắp ráp, kiểm tra. Nếu một khâu trễ tiến độ, toàn bộ chuỗi cung ứng sẽ bị ảnh hưởng, gây lãng phí thời gian, chi phí.

Read more:

- Phân tích 4 yếu tố quan trọng ảnh hưởng đến quy trình sản xuất

- Nguyên tắc 5S trong sản xuất: hướng dẫn sắp xếp môi trường làm việc

- Phương pháp tối ưu quy trình sản xuất nhờ cải tiến liên tục

Where (Ở đâu)

“Where” trả lời cho câu hỏi hoạt động sản xuất diễn ra ở địa điểm nào – từ nhà máy, dây chuyền, kho hàng đến trung tâm R&D. Xác định chính xác “Where” giúp doanh nghiệp tối ưu hóa chuỗi cung ứng, quản lý luồng vật tư, bố trí mặt bằng hợp lý.

Ví dụ: Một công ty sản xuất máy CNC có thể có nhà máy lắp ráp chính ở khu công nghiệp, kho linh kiện đặt gần cảng để giảm chi phí logistics, trung tâm bảo hành tại khu vực tiêu thụ lớn nhằm phục vụ khách hàng nhanh hơn.

Why (Tại sao)

Yếu tố này mang tính định hướng chiến lược, giúp xác định động lực, mục tiêu thực sự của hoạt động sản xuất. Khi nhân viên hiểu rõ “Why”, họ sẽ có động lực cải tiến, giảm sai sót, đồng lòng với mục tiêu chung.

Ví dụ: Một doanh nghiệp sản xuất thiết bị lọc nước thông minh có thể đặt mục tiêu “đáp ứng nhu cầu nước sạch toàn dân” – mục tiêu này không chỉ thúc đẩy sáng tạo mà còn định vị giá trị sản phẩm trên thị trường.

Who (Ai)

Yếu tố “Who” giúp xác định rõ vai trò, trách nhiệm của từng cá nhân hoặc bộ phận trong chuỗi sản xuất.Phân công rõ ràng không chỉ giúp quy trình diễn ra trôi chảy mà còn giảm thiểu xung đột nội bộ, đảm bảo trách nhiệm giải trình.

Ví dụ: Trong quy trình sản xuất khuôn đúc nhựa chính xác, bộ phận thiết kế phụ trách bản vẽ 3D, bộ phận cơ khí lập trình máy CNC, bộ phận lắp ráp căn chỉnh, còn bộ phận QC đảm bảo độ chính xác cuối cùng.

How (Như thế nào)

“How” chính là phương pháp, công nghệ, quy trình để biến ý tưởng thành sản phẩm thực tế. Việc xác định rõ “How” giúp doanh nghiệp chuẩn hóa các bước sản xuất, thiết lập tiêu chuẩn kiểm tra chất lượng, lựa chọn công nghệ phù hợp.

Ví dụ: Với sản phẩm chai PET, doanh nghiệp phải thiết kế quy trình gồm: sản xuất phôi, thổi chai, chiết rót, đóng nắp, dán nhãn, đóng gói. Mỗi bước đều có tiêu chuẩn kỹ thuật riêng để đảm bảo tính đồng nhất, an toàn thực phẩm.

2. Lợi Ích Đặc Thù của 5W1H trong Sản Xuất

Khi được triển khai đúng cách, 5W1H trong sản xuất trở thành công cụ định hình toàn bộ hệ thống vận hành của doanh nghiệp – từ hoạch định, giám sát đến cải tiến liên tục.

- Tối ưu hóa quy trình sản xuất: Việc phân tích từng yếu tố 5W1H giúp nhà quản lý nhận diện rõ các bước dư thừa, giảm thời gian chờ đợi, sử dụng tài nguyên hợp lý. Qua đó, quy trình sản xuất trở nên tinh gọn, tiết kiệm, hiệu quả hơn.

- Giảm thiểu rủi ro, sai sót: Thông qua việc đặt câu hỏi có hệ thống, doanh nghiệp có thể phát hiện sớm nguy cơ trong quy trình – từ chất lượng nguyên vật liệu, tiến độ chậm đến sự cố kỹ thuật. Điều này giúp xây dựng kế hoạch phòng ngừa, ứng phó hiệu quả, giảm tỷ lệ sản phẩm lỗi.

- Nâng cao chất lượng sản phẩm: Nhờ áp dụng 5W1H, mỗi công đoạn sản xuất đều được giám sát, kiểm soát bằng dữ liệu thực tế. Điều này giúp phát hiện lỗi sớm, đảm bảo tiêu chuẩn kỹ thuật được duy trì xuyên suốt, từ đó nâng cao niềm tin của khách hàng vào thương hiệu.

- Tăng năng suất, hiệu quả lao động: Một hệ thống sản xuất được tổ chức dựa trên 5W1H sẽ có tính minh bạch cao – ai làm gì, khi nào, ở đâu, vì sao đều được xác định rõ. Nhờ vậy, doanh nghiệp giảm thời gian lãng phí, tăng khả năng phối hợp, tạo môi trường làm việc khoa học.

3. Các Ví Dụ Ứng Dụng Thực Tiễn của 5W1H trong Sản Xuất

Phương pháp 5W1H trong sản xuất không chỉ dừng lại ở lý thuyết quản lý mà đã được nhiều doanh nghiệp trên thế giới ứng dụng thành công trong thực tế. Mỗi ngành nghề, mỗi quy trình đều có thể khai thác 5W1H để nhận diện vấn đề, tối ưu công đoạn, nâng cao năng suất.

Ngành Sản Xuất Linh Kiện Điện Tử

Trong dây chuyền hàn linh kiện dán bề mặt (SMD) lên bảng mạch in (PCB), việc áp dụng 5W1H giúp doanh nghiệp kiểm soát chính xác từng bước.

- Where: Xác định rõ khu vực thực hiện là dây chuyền SMT, đặc biệt tại lò hàn reflow.

- How: PCB, linh kiện đi qua các vùng nhiệt độ được lập trình chuẩn, làm chảy kem hàn tạo mối nối. Phân tích như vậy giúp kỹ sư xác định nguyên nhân lỗi hàn, sai nhiệt độ hay lệch linh kiện, từ đó cải thiện chất lượng sản phẩm điện tử, giảm tỷ lệ hàng lỗi.

Read more: Mô hình vận hành toàn diện trong quản lý nguồn cung cấp liên tục

Ngành Sản Xuất Ô Tô

Trong công đoạn sơn tĩnh điện khung xe, doanh nghiệp có thể sử dụng 5W1H trong sản xuất để giám sát chất lượng toàn chu trình:

- What: Phủ sơn tĩnh điện lên toàn bộ khung xe.

- Why: Tạo lớp chống ăn mòn, lớp nền cho sơn màu.

- How: Khung xe được nhúng vào bể sơn tích điện, các hạt sơn bám đều nhờ dòng điện, được nung khô. Quy trình này giúp nhà sản xuất kiểm soát độ bám sơn, độ dày lớp phủ, hiệu suất tiêu hao nguyên liệu – các chỉ số quan trọng trong tối ưu chi phí sản xuất.

Ngành Dược Phẩm

Tại phòng thí nghiệm kiểm soát chất lượng (QC Lab), việc kiểm tra độ hòa tan của viên thuốc nén là công đoạn bắt buộc.

- What: Đo lượng dược chất được giải phóng trong thời gian nhất định.

- Where: Phòng kiểm nghiệm QC.

- How: Sử dụng thiết bị thử hòa tan tự động, phân tích bằng UV-Vis hoặc HPLC. Việc áp dụng 5W1H giúp xác định rõ quy trình chuẩn, loại bỏ sai lệch do thao tác thủ công, đảm bảo chất lượng thuốc đạt tiêu chuẩn quốc tế.

Ngành Nội Thất – Giải Quyết Sự Cố Chất Lượng

Một ví dụ điển hình cho thấy sức mạnh của 5W1H trong sản xuất là khi doanh nghiệp cần khắc phục chân bàn bị nứt tại vị trí bắt vít.

- Why: Do nguyên liệu gỗ chưa được xử lý đúng quy trình, độ ẩm không đạt chuẩn.

- How: Doanh nghiệp bổ sung tiêu chuẩn kiểm tra nguyên liệu đầu vào, điều chỉnh quy trình sấy, yêu cầu bộ phận QC kiểm tra trước khi gia công. Nhờ phân tích bài bản theo 5W1H, vấn đề được xử lý triệt để, giảm 80% tỷ lệ sản phẩm lỗi chỉ sau một chu kỳ sản xuất.

Lĩnh Vực Dịch Vụ – Mở Rộng Ứng Dụng 5W1H

Không chỉ giới hạn trong lĩnh vực sản xuất, 5W1H còn hữu ích trong quản lý dịch vụ khách sạn.

- What: Dịch vụ lưu trú, ăn uống.

- When: Hoạt động 24/7.

- Who: Nhân viên lễ tân, phục vụ, buồng phòng. Cách tiếp cận này giúp ban quản lý khách sạn giám sát chất lượng phục vụ, tối ưu ca làm việc, nâng cao trải nghiệm khách hàng.

4. Giải Pháp Công Nghệ Hỗ Trợ Ứng Dụng 5W1H

Để khai thác toàn bộ tiềm năng của 5W1H trong sản xuất, doanh nghiệp cần một công cụ quản lý dữ liệu, vận hành mạnh mẽ. Ở kỷ nguyên số, điều này được hiện thực hóa thông qua hệ thống phần mềm MES (Manufacturing Execution System) – nền tảng giúp kết nối dữ liệu sản xuất theo thời gian thực, đảm bảo mọi yếu tố 5W1H được theo dõi, đo lường, tối ưu hóa.

Tự động hóa dữ liệu “What” – Quản lý thông tin sản phẩm

Hệ thống MES giúp lưu trữ, quản lý chi tiết về định mức nguyên vật liệu (BOM), tiêu chuẩn kỹ thuật, yêu cầu chất lượng, phiên bản sản phẩm. Nhờ vậy, toàn bộ dây chuyền có thể truy cập dữ liệu thống nhất, tránh sai lệch giữa khâu thiết kế – sản xuất – kiểm định.

Kiểm soát tiến độ “When” – Lập lịch sản xuất thông minh

MES có khả năng tự động lập lịch sản xuất dựa trên dữ liệu đơn hàng, năng lực máy móc, nhân sự. Các cảnh báo trễ tiến độ hoặc xung đột lịch trình được phát hiện sớm, giúp nhà quản lý kịp thời điều chỉnh, đảm bảo chuỗi cung ứng vận hành liên tục.

Theo dõi địa điểm “Where” – Giám sát dây chuyền theo thời gian thực

Từng công đoạn sản xuất đều được gắn mã định danh để hệ thống xác định chính xác sản phẩm đang ở khu vực nào, máy nào đang vận hành, tình trạng hoạt động ra sao. Nhờ vậy, doanh nghiệp dễ dàng phân tích hiệu suất từng dây chuyền, tối ưu sơ đồ nhà xưởng, giảm thời gian chuyển đổi ca.

Quản trị con người “Who” – Minh bạch trách nhiệm, hiệu suất

Phần mềm MES cung cấp phân quyền chi tiết cho từng nhân sự, giúp theo dõi hiệu suất làm việc, thời gian thao tác, tỷ lệ lỗi. Dữ liệu này là cơ sở đánh giá KPI chính xác, tránh tình trạng đổ lỗi chéo giữa các bộ phận.

Kết nối mục tiêu “Why” – Liên thông dữ liệu với ERP

Hệ thống MES hiện đại có thể tích hợp với tầng ERP, kết nối dữ liệu kế hoạch sản xuất với đơn hàng, tồn kho, xu hướng tiêu thụ. Nhờ đó, các hoạt động sản xuất không còn tách biệt mà gắn chặt với chiến lược kinh doanh tổng thể, giúp doanh nghiệp sản xuất linh hoạt hơn trước biến động thị trường.

Chuẩn hóa quy trình “How” – Giám sát tự động, kiểm soát chất lượng

Ở khía cạnh “How”, MES cho phép mô tả chi tiết từng công đoạn, tích hợp tiêu chuẩn kiểm tra chất lượng, tự động ghi nhận thông số vận hành. Mọi sai lệch đều được cảnh báo ngay lập tức, giúp doanh nghiệp duy trì tính nhất quán, giảm thiểu rủi ro sai hỏng.

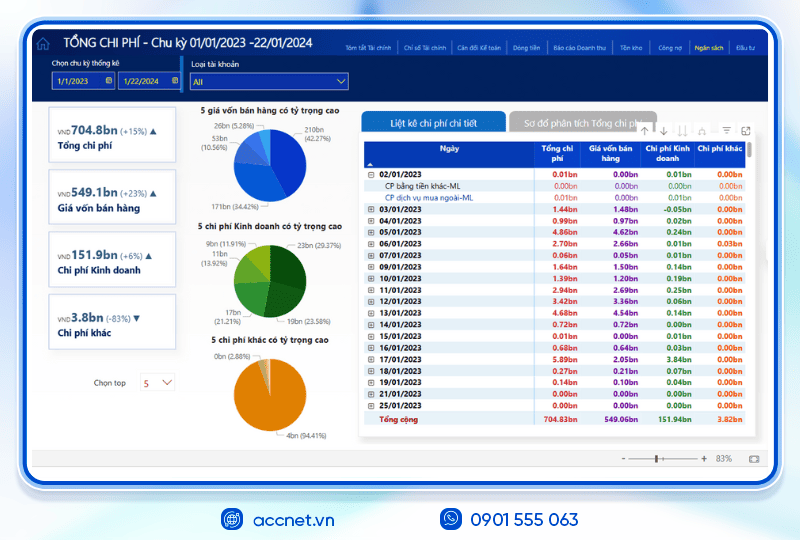

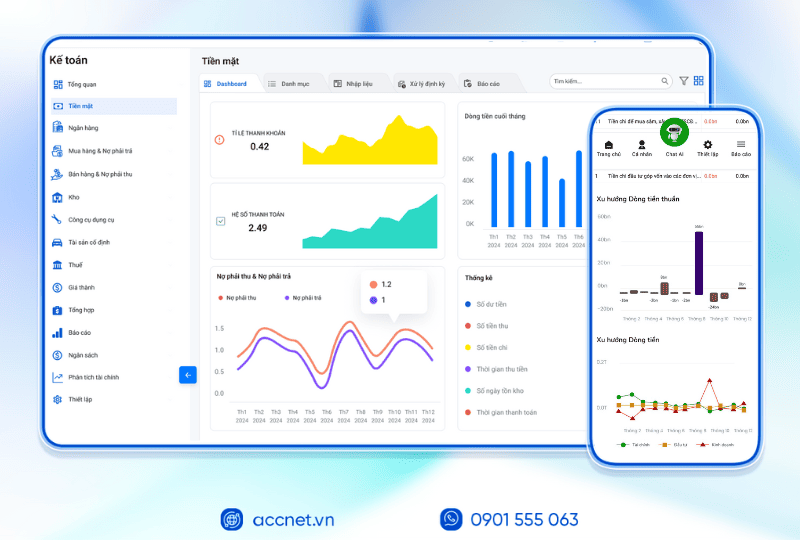

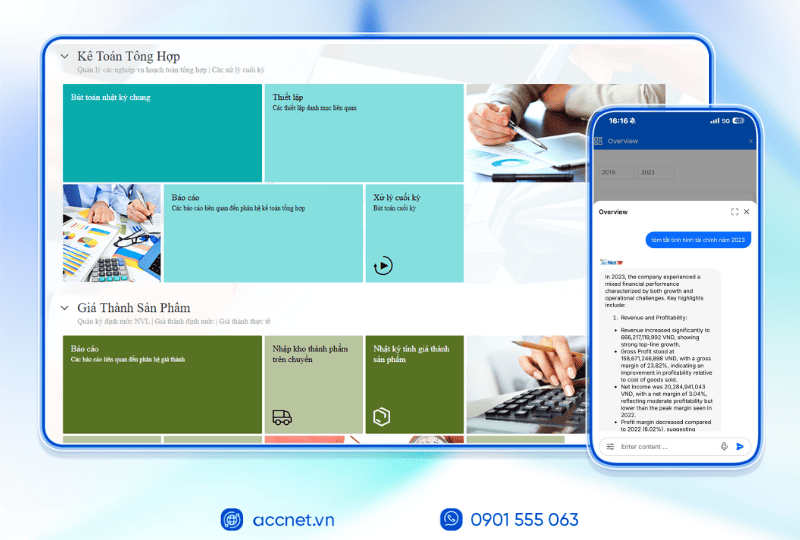

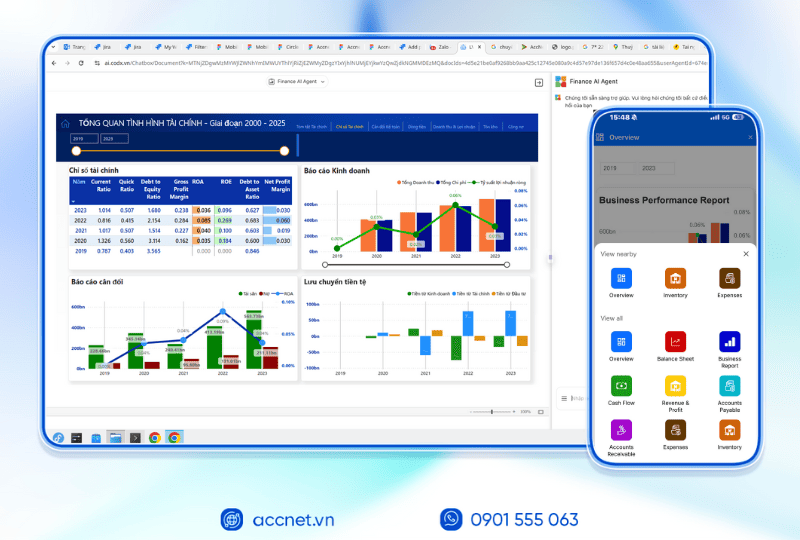

5. Ứng Dụng 5W1H trong Phần Mềm Kế Toán Sản Xuất – AccNet ERP

Trong thực tế, để triển khai 5W1H trong sản xuất đạt hiệu quả cao, doanh nghiệp không thể chỉ dựa vào bảng tính hay báo cáo thủ công. Giải pháp tối ưu nằm ở việc kết nối 5W1H với hệ thống quản trị dữ liệu kế toán, sản xuất – nơi mọi thông tin về nguyên vật liệu, quy trình, nhân sự, thiết bị, chi phí được đồng bộ tự động.

AccNet ERP – phần mềm kế toán sản xuất do Lạc Việt phát triển – là nền tảng giúp doanh nghiệp hiện thực hóa mô hình vận hành này:

- What: Ghi nhận chi tiết danh mục sản phẩm, định mức vật tư, quy trình sản xuất chuẩn.

- When: Lập kế hoạch, theo dõi tiến độ sản xuất – giao hàng theo thời gian thực.

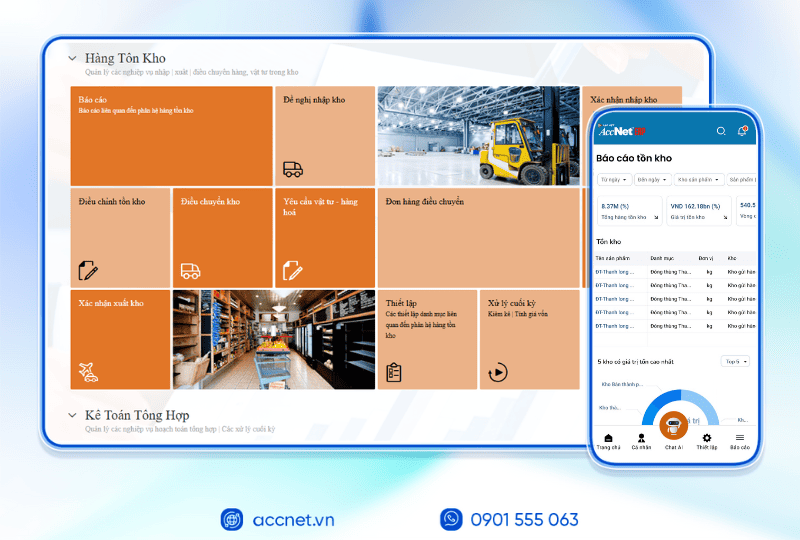

- Where: Quản lý vị trí vật tư, kho hàng, dây chuyền trong nhà máy.

- Who: Theo dõi chi phí nhân công, phân bổ trách nhiệm, năng suất theo từng bộ phận.

- Why: Phân tích hiệu quả từng công đoạn, xác định điểm nghẽn giúp ra quyết định tối ưu chi phí.

- How: Tự động hóa hạch toán chi phí – tính giá thành – phân tích lợi nhuận, giúp doanh nghiệp có cái nhìn toàn diện về hiệu quả sản xuất.

Với AccNet ERP, 5W1H không chỉ là khung tư duy, mà trở thành công cụ quản trị dữ liệu thực tế, giúp doanh nghiệp kiểm soát mọi yếu tố sản xuất – từ kế hoạch, tài chính đến hiệu suất vận hành.

PHẦN MỀM KẾ TOÁN ACCNET ERP TÍCH HỢP “TRỢ LÝ TÀI CHÍNH AI”

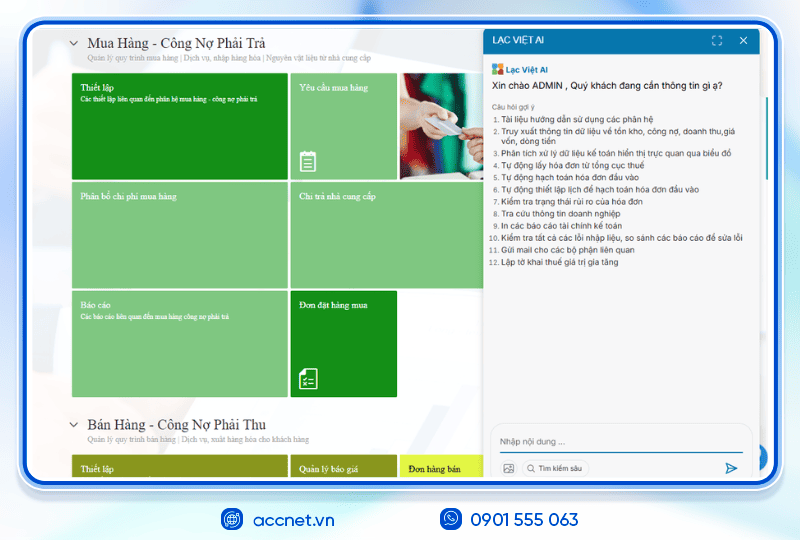

With 7 phân hệ lõi tích hợp từ kế toán, bán hàng, mua hàng, sản xuất, kho vận, nhân sự đến phân phối, phần mềm quản lý doanh nghiệp AccNet ERP tạo nên một hệ sinh thái quản trị tài chính – điều hành khép kín, đồng bộ thông tin xuyên suốt:

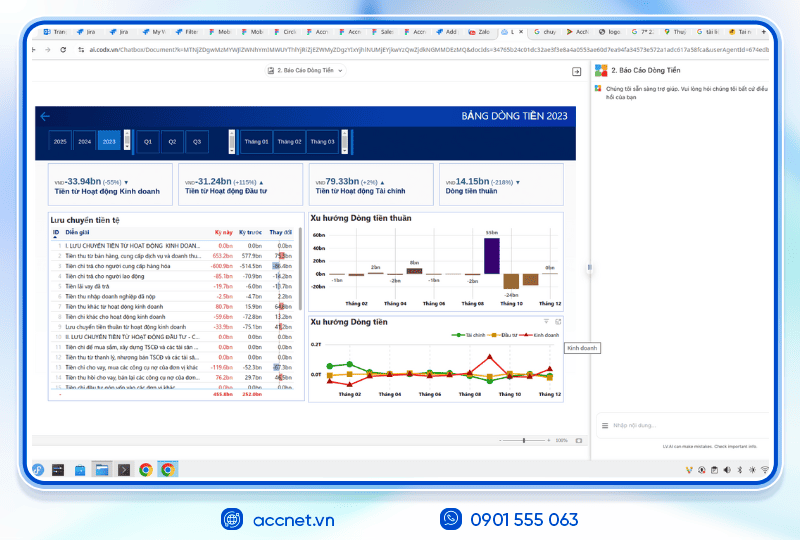

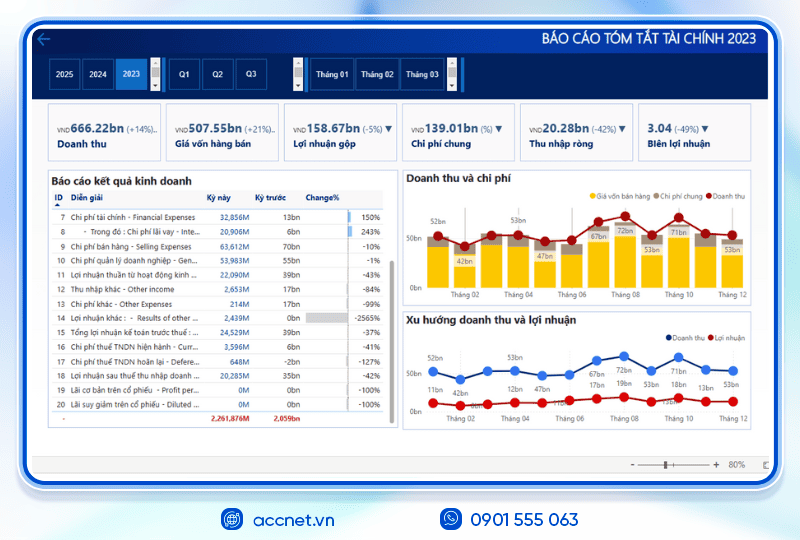

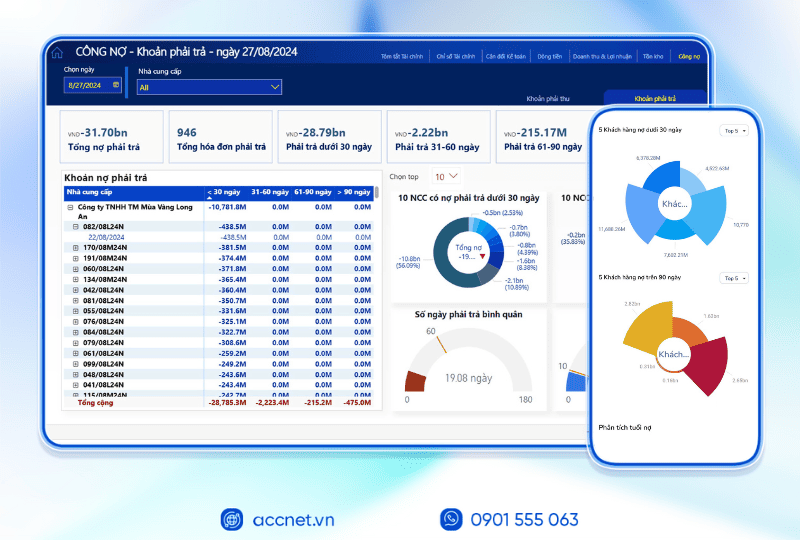

- Tài chính – Kế toán: Quản lý quỹ, ngân hàng, tài sản, giá thành, công nợ, sổ sách tổng hợp. Hơn 100 mẫu báo cáo quản trị tài chính được cập nhật tự động, đúng chuẩn kế toán Việt Nam.

- Sales: Theo dõi chu trình bán hàng, từ báo giá, hợp đồng đến hóa đơn, cảnh báo công nợ, hợp đồng đến hạn.

- Mua hàng – Nhà cung cấp: Phê duyệt đa cấp, tự động tạo phiếu nhập kho từ email, kiểm tra chất lượng đầu vào.

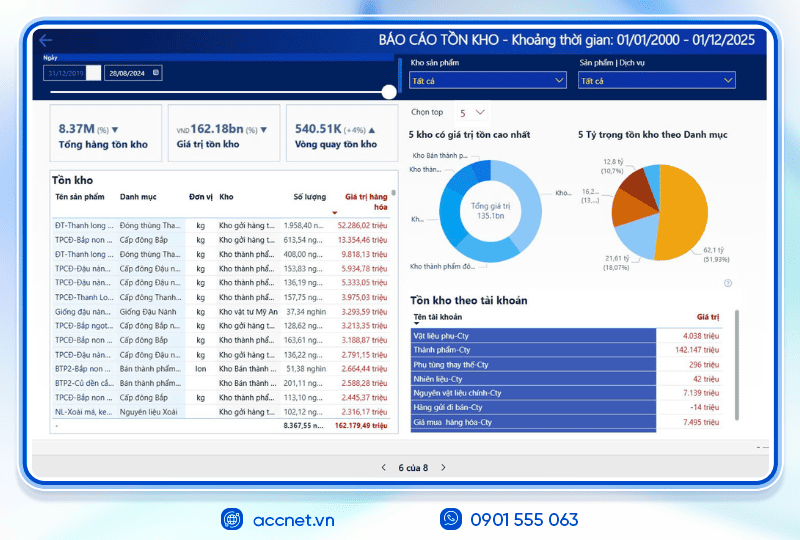

- Kho vận – Tồn kho: Đối chiếu kho thực tế và sổ sách kế toán, kiểm soát bằng QRCode, RFIF, kiểm soát cận date, tồn kho chậm luân chuyển, phân tích hiệu quả sử dụng vốn.

- Sản xuất: Giám sát nguyên vật liệu, tiến độ sản xuất theo ca/kế hoạch, phân tích năng suất từng công đoạn.

- Phân phối – Bán lẻ: Kết nối máy quét mã vạch, máy in hóa đơn, đồng bộ tồn kho tại từng điểm bán theo thời gian thực.

- Nhân sự – Tiền lương: Theo dõi hồ sơ, tính lương thưởng, đánh giá hiệu suất, lập kế hoạch ngân sách nhân sự.

TÍCH HỢP TRỢ LÝ TÀI CHÍNH KẾ TOÁN AI - RA MẮT 2025

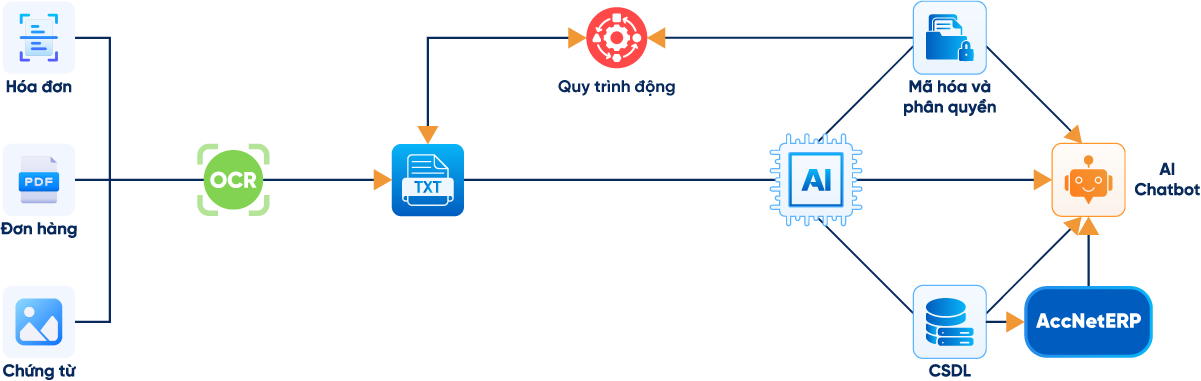

AccNet ERP là một nền tảng công nghệ mở, tích hợp các giải pháp tiên tiến như:

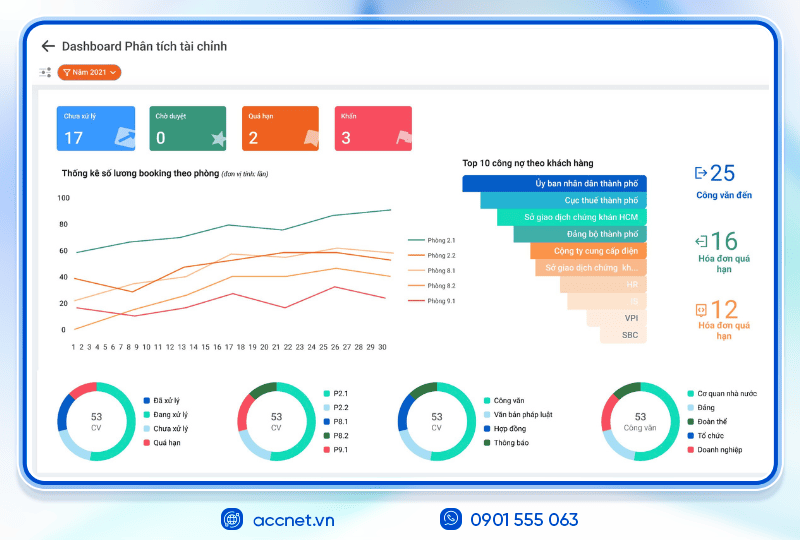

- Phân tích tài chính 24/7 trên cả desktop & mobile: Tư vấn tài chính dựa trên BI Financial Dashboard chứa số liệu thực tế chỉ trong vài phút.

- Dự báo xu hướng và rủi ro tài chính: Dự báo rủi ro, xu hướng về mọi chỉ số tài chính từ lịch sử dữ liệu. Đưa ra gợi ý, hỗ trợ ra quyết định.

- Tra cứu thông tin chỉ trong vài giây: Tìm nhanh tồn kho, công nợ, doanh thu, giá vốn, dòng tiền,… thông qua các cuộc trò chuyện

- Tự động nghiệp vụ hóa đơn/chứng từ: Nhập liệu hóa đơn, kiểm tra lỗi, thiết lập lịch hạch toán chứng từ, kết xuất file, gửi mail,...

DOANH NGHIỆP ĐƯỢC GÌ KHI TRIỂN KHAI ACCNET ERP?

✅ Quản lý tài chính chủ động – Không còn “bơi trong số liệu rời rạc”

- Automate 80% of the accounting profession standards, the Ministry of Finance

- AI support phân tích báo cáo tài chính - Financial Dashboard real-time

- Đồng bộ dữ liệu real-time, mở rộng phân hệ linh hoạt & vận hành đa nền tảng

- Tích hợp ngân hàng điện tử, hóa đơn điện tử, phần mềm khác…, kết nối với hệ thống kê khai thuế HTKK

✅ Hiệu quả rõ rệt khi ứng dụng trợ lý tài chính AI

- Giảm 20–30% chi phí vận hành nhờ kiểm soát ngân sách theo từng phòng ban

- Tăng 40% hiệu quả sử dụng dòng tiền, dòng tiền ra/vào được cập nhật theo thời gian thực

- Thu hồi công nợ đúng hạn >95%reduce losses and bad debts

- Cut 50% aggregate time & financial analysis

- Business tiết kiệm từ 500 triệu đến 1 tỷ đồng/nămincrease the efficient use of capital when deploying AccNet ERP

ĐĂNG KÝ NHẬN DEMO NGAY

Vui lòng điền các thông tin vào form chúng tôi sẽ liên hệ lại với bạn trong 24h làm việc.

KHÁCH HÀNG TIÊU BIỂU ĐÃ VÀ ĐANG TRIỂN KHAI ACCNET ERP

✅ Demo miễn phí full tính năng

✅ Báo giá cá nhân hóa theo quy mô doanh nghiệp

✅ Tư vấn 1:1 cùng chuyên gia có nhiều kinh nghiệm

Có thể nói, 5W1H trong sản xuất không chỉ là công cụ phân tích mà còn là “kim chỉ nam” cho toàn bộ hệ thống vận hành của doanh nghiệp. Thông qua sáu yếu tố What – When – Where – Why – Who – How, các nhà quản lý có thể nhìn nhận vấn đề một cách toàn diện, hệ thống hóa quy trình, đưa ra quyết định dựa trên dữ liệu thay vì cảm tính.

Điều quan trọng hơn cả là: 5W1H không chỉ dành cho cấp quản lý mà còn là tư duy nên được lan tỏa tới từng vị trí trong dây chuyền sản xuất. Khi mỗi cá nhân hiểu “vì sao mình làm”, “làm cái gì”, “làm như thế nào”, tổ chức đó sẽ tự động trở thành một hệ thống vận hành hiệu quả, liên tục cải tiến.

Doanh nghiệp có thể bắt đầu từ việc huấn luyện đội ngũ hiểu rõ 5W1H trong sản xuất, sau đó triển khai AccNet ERP như một hệ thống ghi nhận, theo dõi, phân tích toàn bộ quy trình. Khi đó, mọi dữ liệu đều có thể đo lường, mọi quyết định đều có căn cứ, mọi hoạt động sản xuất đều hướng tới mục tiêu chung: năng suất cao hơn – chi phí thấp hơn – lợi nhuận bền vững hơn.

CONTACT INFORMATION:

- ACCOUNTING SOLUTIONS COMPREHENSIVE ACCNET ERP

- 🏢 Head office: 23 Nguyen Thi huynh, Ward 8, Phu Nhuan District, ho chi minh CITY.CITY

- ☎️ Hotline: 0901 555 063

- 📧 Email: accnet@lacviet.com.vn

- 🌐 Website: https://accnet.vn/

Theme: